Reducción del tiempo de entrega en la fabricación de piezas metálicas

Cómo la Optimización de Procesos y el Uso de Tecnologías Avanzadas Pueden Mejorar la Eficiencia en la Fabricación

La eficiencia en el tiempo de entrega es un factor crucial en la competitividad de la industria manufacturera, especialmente en la fabricación de piezas metálicas. Reducir los tiempos de entrega no solo mejora la satisfacción del cliente, sino que también optimiza los costos, aumenta la productividad y fortalece la posición competitiva en el mercado. Este artículo explora diversas estrategias que pueden implementarse para reducir el tiempo de entrega en la fabricación de piezas metálicas, abarcando desde la optimización de procesos hasta la adopción de tecnologías avanzadas.

1. Optimización de Procesos

1.1 Análisis de Flujo de Trabajo

El primer paso hacia la reducción del tiempo de entrega es realizar un análisis detallado del flujo de trabajo. Este análisis identifica cuellos de botella y áreas de mejora, permitiendo una optimización integral del proceso de producción.

- Mapa de Procesos: Crear un mapa detallado de todos los procesos involucrados ayuda a visualizar y comprender dónde ocurren los retrasos.

- Identificación de Cuellos de Botella: Detectar y abordar los cuellos de botella es crucial para mejorar el flujo de trabajo y reducir los tiempos de espera.

1.2 Implementación de la Manufactura Lean

La manufactura lean, con su enfoque en la eliminación de desperdicios y la mejora continua, es una herramienta poderosa para acortar los tiempos de entrega.

- Justo a Tiempo (JIT): Producir solo lo que se necesita, cuando se necesita, reduce los inventarios y los tiempos de espera.

- Kaizen: Promover una cultura de mejora continua para optimizar procesos y eliminar ineficiencias.

- Optimización de Procesos: La optimización de procesos permite a las empresas eliminar actividades que no agregan valor, reduciendo así los tiempos de entrega y mejorando la eficiencia general.

2. Uso de Tecnologías Avanzadas

2.1 Automatización y Robótica

La automatización de procesos repetitivos y el uso de robótica son estrategias clave para mejorar la eficiencia y reducir los tiempos de producción.

- Robots Colaborativos (Cobots): Los cobots pueden trabajar junto a los humanos para realizar tareas de montaje, inspección y manejo de materiales, mejorando la productividad.

- Sistemas de Automatización: Implementar sistemas automatizados en la línea de producción puede acelerar procesos y reducir errores humanos.

2.2 Manufactura Aditiva

La manufactura aditiva, comúnmente conocida como impresión 3D, es una tecnología emergente que permite la producción rápida de prototipos y piezas finales, lo que impacta directamente en la reducción de los tiempos de entrega.

- Prototipado Rápido: La capacidad de producir prototipos en horas en lugar de días o semanas acelera el ciclo de desarrollo.

- Producción Bajo Demanda: La impresión 3D permite la producción de piezas bajo demanda, eliminando la necesidad de grandes inventarios y reduciendo los tiempos de espera.

2.3 Sistemas de Gestión de la Producción (MES)

Los sistemas MES (Manufacturing Execution Systems) integran y gestionan todas las operaciones de producción en tiempo real, mejorando la eficiencia y reduciendo los tiempos de entrega.

- Monitoreo en Tiempo Real: Permite el seguimiento continuo de la producción, facilitando la identificación y resolución rápida de problemas.

- Optimización de Recursos: Los sistemas MES ayudan a optimizar el uso de recursos, programando de manera eficiente las máquinas y el personal, lo que resulta en tiempos de entrega más cortos.

3. Gestión de la Cadena de Suministro

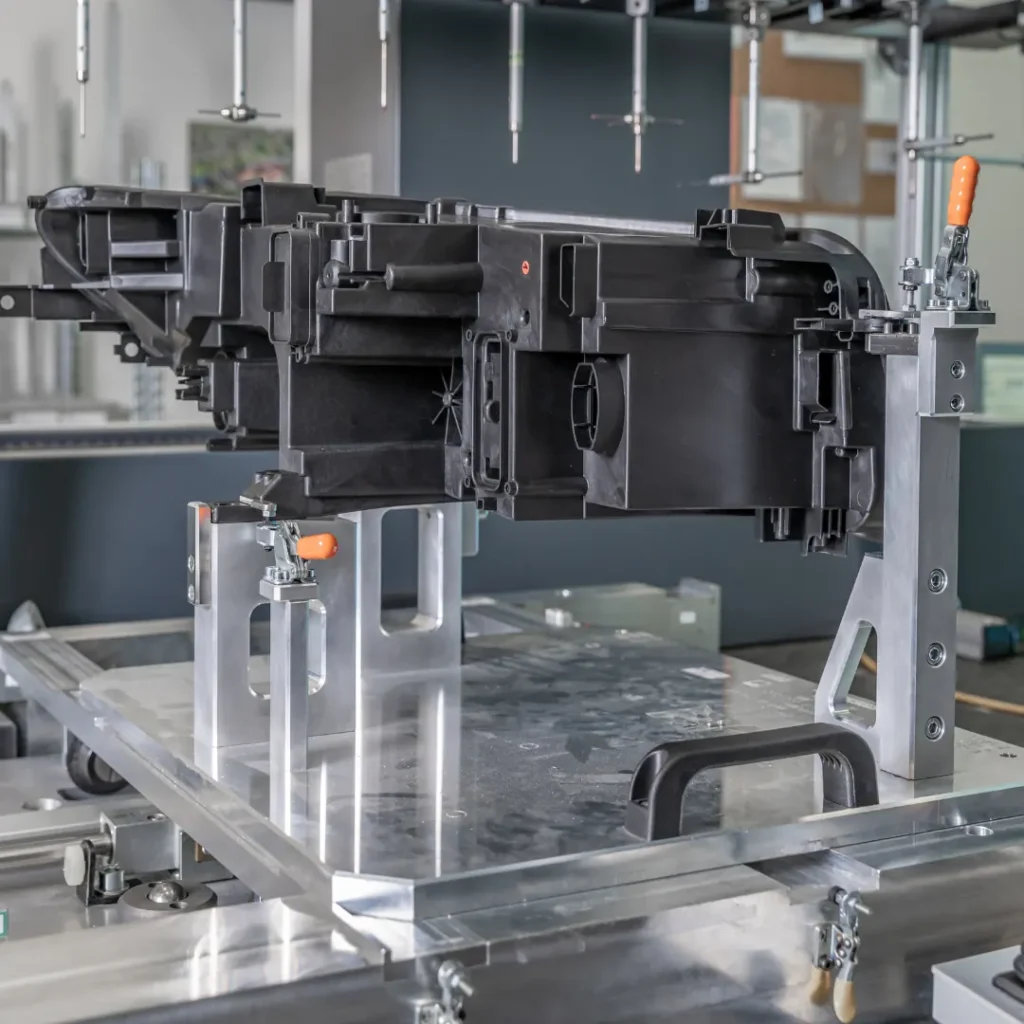

Tiempo de entrega CNC

3.1 Colaboración con Proveedores

Trabajar estrechamente con los proveedores mejora la coordinación y reduce los tiempos de entrega de materiales y componentes.

- Alianzas Estratégicas: Establecer alianzas estratégicas con proveedores confiables puede asegurar un suministro constante y oportuno de materiales.

- Integración de Sistemas: Integrar los sistemas de gestión con los proveedores permite una comunicación más fluida y una planificación más precisa.

3.2 Optimización de Inventarios

Gestionar los inventarios de manera eficiente es crucial para evitar retrasos en la producción debido a la falta de materiales.

- Inventario Justo a Tiempo (JIT): Mantener inventarios mínimos y recibir materiales solo cuando se necesitan reduce los costos y el tiempo de almacenamiento.

- Sistemas de Inventario Automatizados: Utilizar sistemas automatizados para el control de inventarios permite un seguimiento preciso y reduce los errores.

4. Mejora en la Logística y Distribución

4.1 Optimización de la Logística Interna

Optimizar la logística interna, desde la recepción de materiales hasta el envío de productos finales, es fundamental para reducir los tiempos de entrega.

- Diseño Eficiente de Plantas: Un diseño eficiente de la planta de producción minimiza los tiempos de transporte y manejo de materiales.

- Automatización del Manejo de Materiales: Utilizar sistemas automatizados como transportadores y vehículos guiados automatizados (AGV) mejora la eficiencia en el manejo de materiales.

4.2 Mejora en la Distribución

Optimizar las estrategias de distribución puede reducir significativamente los tiempos de entrega a los clientes.

- Rutas de Entrega Optimizadas: Planificar rutas de entrega eficientes reduce los tiempos de transporte y los costos.

- Uso de Tecnología de Rastreo: Implementar sistemas de rastreo y monitoreo en tiempo real para los envíos permite una gestión más precisa y rápida de la logística.

5. Capacitación y Desarrollo del Personal

5.1 Capacitación Continua

El desarrollo continuo del personal es clave para mantener la eficiencia en la producción y reducir los tiempos de entrega.

- Capacitación en Nuevas Tecnologías: Asegurar que el personal esté capacitado en el uso de nuevas tecnologías y sistemas de automatización.

- Formación en Manufactura Lean y Six Sigma: Capacitar al personal en los principios de manufactura lean y Six Sigma para fomentar una cultura de mejora continua y optimización de procesos.

5.2 Gestión del Talento

Una gestión eficaz del talento puede mejorar la productividad y reducir los tiempos de entrega.

- Motivación y Retención de Talento: Crear un entorno de trabajo positivo y motivador para retener al personal talentoso y reducir la rotación.

- Asignación Eficiente de Recursos: Asignar adecuadamente las tareas y responsabilidades para maximizar la eficiencia y la productividad.

6. Innovación en Procesos de Fabricación

6.1 Implementación de Nuevas Tecnologías de Fabricación

Adoptar nuevas tecnologías de fabricación puede mejorar la eficiencia y reducir los tiempos de producción.

- Tecnologías de Corte Avanzadas: Utilizar tecnologías de corte avanzadas, como el corte por láser o el chorro de agua, puede acelerar los procesos de fabricación.

- Soldadura Automatizada: Implementar sistemas de soldadura automatizada para mejorar la precisión y reducir los tiempos de soldadura.

6.2 Mejora de Procesos Existentes

Optimizar y mejorar los procesos de fabricación existentes es esencial para reducir los tiempos de entrega.

- Análisis de Procesos: Realizar análisis periódicos de los procesos para identificar áreas de mejora.

- Implementación de Buenas Prácticas: Adoptar y estandarizar las mejores prácticas en toda la línea de producción para asegurar productos o servicios de alta calidad.

7. Comunicación y Coordinación Eficientes

7.1 Comunicación Interna

Una comunicación interna eficiente es crucial para coordinar todas las etapas del proceso de fabricación y reducir los tiempos de entrega.

- Sistemas de Comunicación Eficientes: Utilizar sistemas de comunicación avanzados para facilitar la coordinación entre departamentos y mejorar la toma de decisiones.

- Reuniones de Coordinación: Realizar reuniones periódicas para revisar el progreso y abordar cualquier problema que pueda causar retrasos.

7.2 Comunicación con Clientes

Mantener una comunicación abierta y transparente con los clientes puede mejorar la satisfacción y gestionar las expectativas.

- Actualizaciones Regulares: Proporcionar actualizaciones regulares sobre el estado de los pedidos y los tiempos de entrega.

- Gestión de Expectativas: Ser claro y realista sobre los plazos de entrega para evitar malentendidos y frustraciones.

8. Monitoreo y Evaluación Continuos

8.1 Indicadores de Desempeño

Monitorear y evaluar continuamente los indicadores de desempeño clave (KPIs) es esencial para identificar áreas de mejora y reducir los tiempos de entrega.

- Tiempo de Ciclo: Medir el tiempo total desde el inicio hasta la finalización de la producción para identificar posibles retrasos.

- Tasa de Producción: Evaluar la eficiencia de la producción para asegurar que se están cumpliendo los objetivos de entrega.

8.2 Retroalimentación y Mejora Continua

Recopilar retroalimentación y fomentar una cultura de mejora continua ayuda a mantener la eficiencia y reducir los tiempos de entrega.

- Encuestas de Satisfacción del Cliente: Utilizar encuestas para obtener retroalimentación de los clientes y mejorar los procesos de entrega.

- Revisión de Procesos: Realizar revisiones periódicas de los procesos para identificar y abordar áreas de mejora.

Reducir el tiempo de entrega en la fabricación de piezas metálicas es un desafío complejo que requiere una combinación de estrategias, desde la optimización de procesos y la implementación de tecnologías avanzadas hasta la mejora de la comunicación y la gestión de la cadena de suministro. Al adoptar un enfoque integral y centrarse en la mejora continua, las empresas pueden obtener beneficios significativos, como tiempos de entrega más cortos, productos de alta calidad y una mejor satisfacción del cliente, lo que en última instancia fortalece su posición competitiva en el mercado.