Cómo Programar una Máquina CNC: Guía Completa

Las máquinas CNC (Control Numérico Computarizado) son esenciales en la industria de manufactura moderna debido a su capacidad para ejecutar tareas con una precisión y eficiencia sin igual. Si estás interesado en cómo hacer un programa en una máquina GSK CNC, cómo pasar programas NC a una máquina CNC, o cómo usar los básicos de la programación CNC, esta guía te proporcionará una visión completa sobre la programación CNC y el mecanizado de la pieza. Además, aprenderás a meter programas a una máquina CNC desde una PC o a pasar programas desde USB a una máquina CNC de manera eficiente.

1. Introducción a la Programación CNC

Una máquina CNC recibe instrucciones en forma de un programa que detalla los movimientos y operaciones que debe ejecutar. Estas instrucciones están codificadas en G-Code, el lenguaje estándar que controlará el proceso de mecanización de la pieza.

1.1 ¿Qué es una máquina CNC?

Una máquina CNC es una herramienta controlada por computadora que permite la automatización de procesos de corte, fresado, torneado, perforado, entre otros. Estas máquinas son utilizadas en diversos sectores, desde la fabricación de automóviles hasta la producción de piezas aeroespaciales.

1.2 Historia y evolución de las máquinas CNC

El concepto de máquinas CNC surgió a partir de la necesidad de realizar tareas de mecanizado con mayor precisión y repetibilidad. En la década de 1940, la industria aeronáutica impulsó su desarrollo, y desde entonces se ha expandido a diversas industrias.

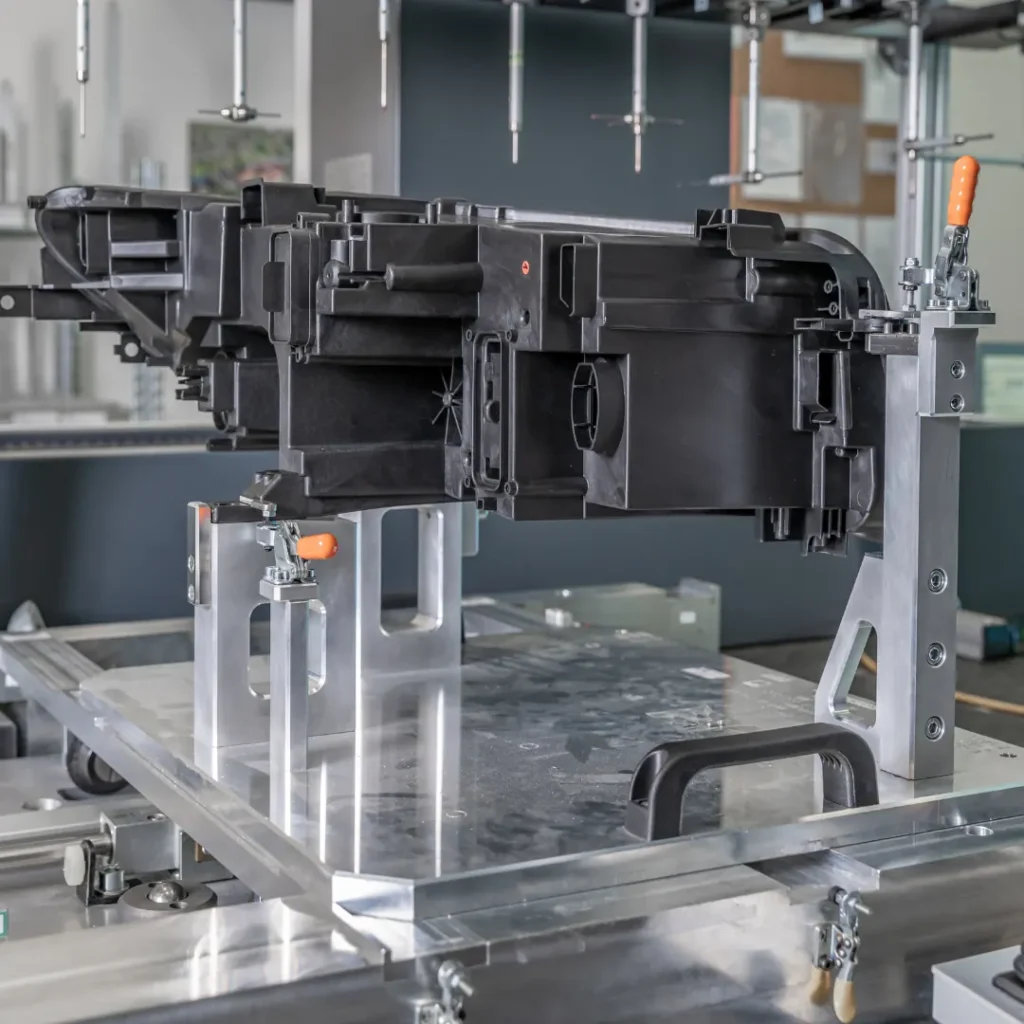

2. Componentes de una Máquina CNC

2.1 Tipos de máquinas CNC

Existen diferentes tipos de máquinas CNC, como fresadoras, tornos, routers CNC y centros de mecanizado. Los centros de mecanizado son máquinas versátiles que pueden realizar múltiples operaciones como fresado y taladrado, lo que las convierte en una herramienta clave en la manufactura.

2.2 Principales componentes (motores, husillos, controladores)

Los componentes principales incluyen el husillo, que sostiene la herramienta de corte, y los motores que controlan los movimientos. Los controladores CNC son responsables de interpretar el código y controlar la máquina con precisión.

3. Tipos de Controladores CNC

3.1 Controladores industriales

Los controladores industriales son más robustos y precisos, utilizados en líneas de producción automatizadas donde se requiere repetibilidad y alta precisión.

3.2 Controladores DIY y de código abierto

En proyectos más pequeños o menos costosos, se utilizan controladores de código abierto como GRBL o Mach3. Estos permiten a los usuarios personalizar y controlar sus propios proyectos CNC.

4. Lenguaje de Programación CNC: G-Code

4.1 ¿Qué es el G-Code?

El G-Code es un lenguaje de programación utilizado en las máquinas CNC para dictar movimientos y operaciones. Cada línea de código le dice a la máquina exactamente qué hacer, desde mover una herramienta a una coordenada específica hasta encender el husillo.

4.2 Características y estructura del G-Code

El G-Code utiliza comandos como G0 para movimientos rápidos y G1 para movimientos controlados, mientras que M-Codes controlan funciones adicionales, como cambios de herramientas o el inicio del enfriamiento.

5. Fundamentos y Básicos de la Programación CNC

5.1 Lectura de planos y diseños CAD

La lectura de planos es una habilidad esencial en la programación CNC. El diseñador crea un modelo CAD de la pieza, que luego se convierte en instrucciones G-Code para que la máquina realice la operación.

5.2 Conversión de diseños a G-Code

El software CAM se utiliza para convertir los modelos CAD en G-Code. Este proceso es esencial para que la máquina pueda interpretar el diseño y llevar a cabo el mecanizado con precisión.

6. Comandos Básicos en G-Code

6.1 Comandos de movimiento (G0, G1, G2, G3)

- G0: Movimiento rápido hacia una posición.

- G1: Movimiento lineal controlado.

- G2 y G3: Movimientos circulares en sentido horario y antihorario, respectivamente.

6.2 Funciones de máquina (M-Codes)

Los M-Codes son comandos que controlan funciones auxiliares como el encendido del husillo (M03) o el cambio de herramientas (M06).

Programación CNC

7. Programación CNC: Proceso Paso a Paso

7.1 Preparación de la máquina

Asegúrate de que la máquina está correctamente configurada, con las herramientas y materiales bien sujetos, y que todos los parámetros están ajustados adecuadamente.

7.2 Cargar el programa CNC desde una PC o USB

Para meter un programa a una máquina CNC desde una PC, conecta el controlador a la máquina mediante un cable Ethernet o USB. Asegúrate de seleccionar el archivo correcto y cargarlo en la memoria del controlador. Si estás trabajando desde un USB, aprende cómo pasar programas desde USB a una máquina CNC conectando el dispositivo USB a la máquina y seleccionando el programa correcto.

7.3 Verificación del código

Después de cargar el programa, verifica que el código esté correcto mediante una simulación o ejecución en modo prueba. Esto ayuda a prevenir errores antes de comenzar la mecanización de la pieza.

8. Herramientas de Corte y Materiales

8.1 Selección de herramientas según el material

Dependiendo del tipo de material, necesitarás elegir herramientas específicas para el corte. Cada material, como el acero o el aluminio, requiere herramientas que estén diseñadas para soportar su dureza y características únicas.

8.2 Ajustes de velocidad de corte y avance

El ajuste adecuado de la velocidad de corte y el avance es crucial para evitar el desgaste de las herramientas y asegurar que el corte sea preciso y eficiente.

9. Simulación del Código CNC

9.1 Software de simulación

El uso de un software de simulación te permite verificar cómo se ejecutará el código sin riesgos. Esto es útil para detectar errores y ajustar parámetros antes de la operación real.

9.2 Verificación de errores antes de ejecutar el programa

Simular el programa ayuda a prevenir errores como colisiones de herramientas o cortes ineficientes, lo que podría dañar la pieza o la máquina.

10. Errores Comunes en la Programación CNC

10.1 Códigos erróneos

Es común que los errores en el G-Code causen movimientos inesperados de la máquina. Por eso es importante revisar y simular el código antes de ejecutar la operación real.

10.2 Problemas mecánicos

El desgaste de las herramientas o una mala configuración de los ejes pueden causar problemas durante el mecanizado, afectando la precisión del proceso.

10.3 Fallos en la configuración

Configurar incorrectamente el sistema de coordenadas de la máquina o no alinear correctamente las herramientas puede provocar que el mecanizado sea impreciso o erróneo.

11. Ciclos Automáticos y Subrutinas

11.1 Programación de ciclos repetitivos

Los ciclos automáticos permiten mecanizar varias piezas de manera más eficiente, repitiendo una serie de instrucciones sin necesidad de reprogramarlas cada vez.

11.2 Uso de subrutinas para tareas complejas

Las subrutinas se utilizan para manejar operaciones complejas, minimizando la cantidad de líneas de código necesarias.

12. Mantenimiento Preventivo y Seguridad

12.1 Revisión de herramientas y componentes

Mantén las herramientas de corte y los componentes de la máquina en buen estado para evitar problemas de rendimiento o daños durante el proceso de mecanizado.

12.2 Medidas de seguridad durante la operación

Usa siempre equipo de protección y sigue las normas de seguridad establecidas para prevenir accidentes mientras operas la máquina.