Brocas CNC: Selección y Mantenimiento

Las brocas CNC son herramientas esenciales para el mecanizado de precisión en una amplia gama de aplicaciones industriales. Su capacidad de producir agujeros precisos, limpios y eficientes las convierte en elementos clave en la fabricación de piezas para automóviles, aeronaves, dispositivos electrónicos y muchos otros sectores. Desde la creación de componentes para motores de alta potencia hasta la fabricación de placas de circuitos impresos de alta densidad, las brocas CNC juegan un papel fundamental en la producción de piezas de calidad y precisión.

Sin embargo, la selección y el mantenimiento adecuados de las brocas CNC son cruciales para garantizar la calidad del producto, la productividad y la vida útil de la herramienta. La elección del tipo de broca, su diámetro, longitud, material y recubrimiento son factores críticos que influyen en su rendimiento y duración. Un mantenimiento adecuado que incluya la lubricación correcta, el afilado periódico y la inspección visual para detectar desgaste o daño son esenciales para evitar fallos en el proceso de mecanizado, minimizar el tiempo de inactividad y maximizar la vida útil de la herramienta. Al comprender estos aspectos, los fabricantes pueden optimizar sus procesos de mecanizado, mejorar la eficiencia general de su producción y garantizar la calidad de los productos finales.

1. Selección de Brocas CNC

La selección de la broca CNC adecuada depende de diversos factores, incluyendo el material a mecanizar, el diámetro y la profundidad del agujero, la velocidad de corte y la tolerancia requerida.

1.1. Material a Mecanizar

El material a mecanizar determina el tipo de broca y el recubrimiento adecuado. Algunos materiales comunes incluyen:

- Acero: Requiere brocas de acero de alta velocidad (HSS) con recubrimientos de nitruro de titanio (TiN) o nitruro de titanio-aluminio (TiAlN) para mayor resistencia al desgaste.

- Aluminio: Las brocas de HSS o carburo de tungsteno (WC) con recubrimientos de TiN o TiAlN son ideales para mecanizar aluminio.

- Acero inoxidable: Las brocas de carburo con recubrimientos de TiN o TiAlN son necesarias debido a la alta resistencia y dureza del acero inoxidable.

- Plásticos: Las brocas de HSS o carburo con recubrimientos de TiN o TiAlN son efectivas para mecanizar plásticos, pero se deben evitar las velocidades de corte altas para evitar el derretimiento del material.

1.2. Diámetro y Profundidad del Agujero

El diámetro y la profundidad del agujero también influyen en la selección de la broca. Las brocas con diámetros más pequeños pueden ser más frágiles y propensas a romperse al mecanizar agujeros profundos. Se recomienda utilizar brocas de diámetro mayor para agujeros profundos o utilizar brocas de paso para mecanizarlos en etapas.

1.3. Velocidad de Corte

La velocidad de corte es la velocidad a la que la broca gira en relación con la superficie del material. Una velocidad de corte adecuada es esencial para una buena calidad de corte y una vida útil prolongada de la herramienta.

- Velocidad de corte baja: Reduce el desgaste de la broca y es útil para materiales duros o frágiles.

- Velocidad de corte alta: Permite una mayor productividad, pero puede generar calor excesivo y reducir la vida útil de la broca.

1.4. Tolerancia

La tolerancia requerida para el agujero determina la precisión necesaria de la broca. Las brocas de precisión ofrecen tolerancias más estrechas y son ideales para aplicaciones que requieren una alta precisión dimensional.

2. Mantenimiento de Brocas CNC

El mantenimiento adecuado de las brocas CNC es crucial para garantizar su vida útil y rendimiento óptimo.

2.1. Lubricación

La lubricación adecuada es esencial para reducir el desgaste y la fricción durante el mecanizado. La elección del lubricante depende del material a mecanizar y la velocidad de corte.

- Aceite de corte: Se utiliza para la mayoría de los materiales, especialmente metales.

- Fluido refrigerante: Se utiliza para materiales que generan mucho calor durante el mecanizado.

2.2. Afilado

Las brocas CNC deben afilarse regularmente para mantener su rendimiento de corte. El afilado se puede realizar manualmente o utilizando máquinas de afilar especiales.

- Ángulo de afilado: Un ángulo de afilado adecuado es esencial para una buena calidad de corte y una vida útil prolongada de la broca.

- Rebabas: Es importante eliminar las rebabas de la broca después del afilado para evitar daños en el material que se está mecanizando.

2.3. Inspección

La inspección periódica de las brocas CNC es esencial para identificar cualquier signo de desgaste o daño.

- Desgaste del filo: El desgaste del filo puede reducir la calidad de corte y la vida útil de la broca.

- Grietas o astillas: Las grietas o astillas en la broca pueden indicar un daño grave y deben ser reemplazadas inmediatamente.

- Desgaste del recubrimiento: El desgaste del recubrimiento puede reducir la resistencia al desgaste de la broca.

2.4. Almacenamiento

Las brocas CNC deben almacenarse correctamente para evitar la corrosión y el daño.

- Temperatura y humedad: Las brocas deben almacenarse en un lugar seco y fresco.

- Protección: Las brocas deben protegerse de golpes y vibraciones.

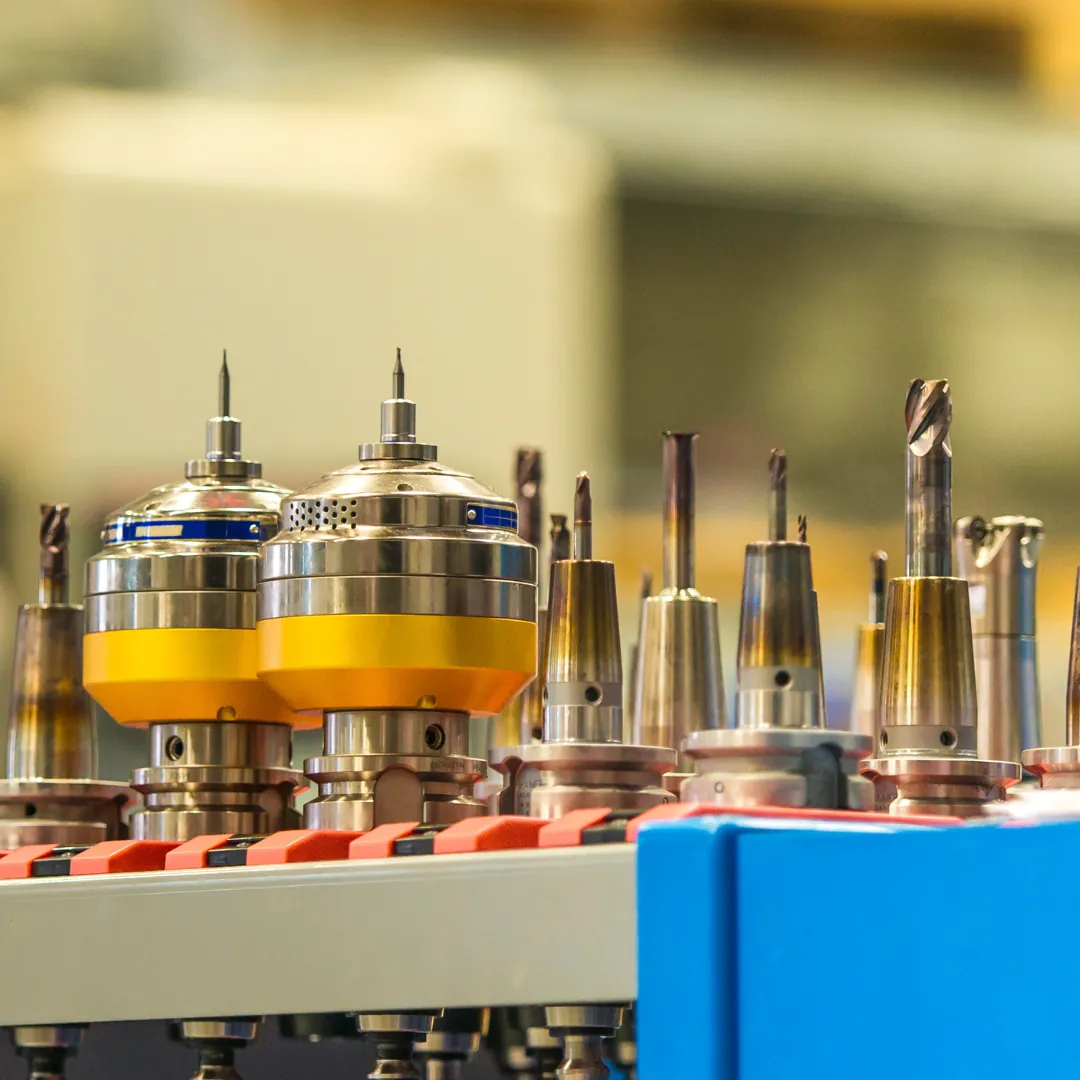

3. Tipos de Brocas CNC

Existen diferentes tipos de brocas CNC disponibles para diferentes aplicaciones:

3.1. Brocas de Acero de Alta Velocidad (HSS)

Las brocas de HSS son las más comunes y económicas. Son ideales para la mayoría de los metales, pero pueden desgastarse rápidamente al mecanizar materiales duros o abrasivos.

3.2. Brocas de Carburo de Tungsteno (WC)

Las brocas de WC son más resistentes al desgaste y pueden mecanizar materiales duros como el acero inoxidable y los aceros templados. Son más costosas que las brocas de HSS, pero ofrecen una vida útil más larga.

3.3. Brocas de Cerámica

Las brocas de cerámica son las más resistentes al desgaste y ofrecen una vida útil muy larga. Son ideales para aplicaciones de alto rendimiento, pero son las más caras.

La selección y el mantenimiento adecuados de las brocas CNC son esenciales para garantizar la calidad del producto, la productividad y la vida útil de la herramienta. Un factor crucial es la elección del material de la broca, que debe ser compatible con el material que se va a mecanizar, considerando su dureza, resistencia al desgaste y propiedades de corte. Además, el tipo de recubrimiento aplicado a la broca, como TiN, TiAlN o DLC, influye en su rendimiento, resistencia al calor y lubricación. Al comprender los diferentes tipos de brocas, las características del material a mecanizar y los procedimientos de mantenimiento adecuados, incluyendo la lubricación, el afilado y la inspección regular, los fabricantes pueden optimizar sus procesos de mecanizado y mejorar la eficiencia general de su producción. Es fundamental implementar un sistema de gestión de herramientas que permita un seguimiento exhaustivo de las brocas, incluyendo su historial de uso, el número de afilados y la fecha de reemplazo. De esta manera, se asegura una mayor vida útil de las herramientas, se reduce el tiempo de inactividad y se optimizan los costos de producción.